1. 概述

机器视觉技术模仿人类的视觉能力,通过摄像头捕捉图像并借助计算机进行图像处理,已广泛应用于工业缺陷检测领域。这项技术能够替代人工检查,提升生产效率、检测精度和一致性,尤其在大批量生产中对于表面缺陷的检测,如裂纹、划痕和污渍等,具有显著优势。

2. 技术流程

图像采集:

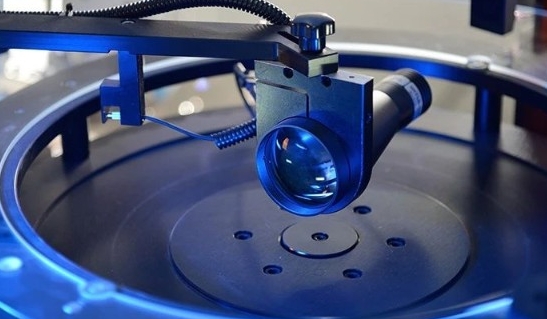

硬件配置:选择工业级相机(具备高分辨率、高帧率和坚固结构),并配备适当的光源(如LED环形光、背光、同轴光)和镜头(使用远心镜头以降低畸变)。

环境控制:保证光照稳定(避免频闪)、降低振动和粉尘干扰。

图像预处理:

去噪:运用高斯滤波、中值滤波等技术。

增强:执行直方图均衡化、对比度拉伸等操作。

校正:进行几何畸变校正(如棋盘格标定)和颜色校准。

特征提取:

传统方法:采用边缘检测(Canny算子)、轮廓分析、纹理分析(灰度共生矩阵)等。

深度学习方法:通过卷积神经网络(CNN)自动提取特征(如ResNet、YOLO),以适应复杂的缺陷模式。

缺陷检测与分类:

算法选择:使用传统分类器(如SVM、随机森林)或深度学习模型(Faster R-CNN用于定位,Inception用于分类)。

实时性优化:采用轻量级模型(MobileNet)、GPU加速、边缘计算部署。

结果输出:

可视化标记(如边界框)、触发分拣机构(通过PLC通信协议如EtherCAT)、生成检测报告(存储于数据库)。

3. 挑战与解决方案

环境干扰:

动态光源调节、抗振动相机支架、多光谱成像减少粉尘影响。

缺陷多样性:

数据增强(旋转、缩放)、生成对抗网络(GAN)生成缺陷样本、迁移学习(预训练模型微调)。

实时性要求:

模型压缩(TensorRT优化)、硬件加速(FPGA/ASIC)、流水线并行处理。

数据不足:

半监督学习(利用未标注数据)、主动学习(优先标注关键样本)、合成数据工具(Blender模拟缺陷)。

泛化能力:

域自适应技术、多任务学习、在线学习适应新产线。

4. 应用场景

电子制造:在PCB焊点检测中运用OpenCV模板匹配技术,以及通过显微镜相机进行元件缺件检测。

汽车工业:应用3D结构光扫描技术来检测缸体裂纹,并使用高动态范围成像技术识别涂装缺陷。

金属加工领域:使用线阵相机进行高速扫描,以实现对轧钢板材的检测。

纺织行业:采用频闪照明与高速相机同步,以检测布匹上的瑕疵。

食品包装行业:结合颜色传感器与卷积神经网络(CNN)技术,解决标签错位问题。

5. 未来发展趋势

深度学习技术升级:

Transformer架构(如Swin Transformer)将提升对长距离依赖关系的识别能力。

自监督学习将降低对标注数据的依赖。

3D视觉技术的融合:

结构光/ToF相机用于检测电池极片上的凹凸缺陷。

边缘智能应用:

利用Jetson Nano等嵌入式设备部署,实现检测的低延迟。

多模态检测系统:

红外与可见光结合检测焊接内部缺陷,X光检测异物。

自适应系统:

通过数字孪生技术模拟生产线变化,自动调整检测参数。

6. 评估与优化

性能指标:包括精确率(降低误检)、召回率(减少漏检)、mAP(目标检测)和F1-score(平衡精确率和召回率)。

成本考量:采用开源框架(如OpenCV、TensorFlow)以降低软件成本,模块化设计便于系统升级。

7. 工具与集成

开发工具:Halcon(快速原型开发)、VisionPro(图形化编程)、DeepStream(视频流处理)。

系统集成:通过OPC UA协议与MES系统对接,ROS(机器人操作系统)控制机械臂进行分拣。

通过上述分析,机器视觉在工业缺陷检测领域的应用技术路径得以清晰呈现,结合先进技术与实际应用,持续推动智能制造水平的提升。

版权所有:大林机器视觉培训所有 备案号:苏ICP备14016686号-9

本站关键词:上位机培训 机器视觉软件开发培训 上位机运动控制培训 深度学习培训 网站标签